تصنيف تقنيات القطع بالليزر

تدقيق لغوي: أ. موانا دبس

قائمة المحتويات

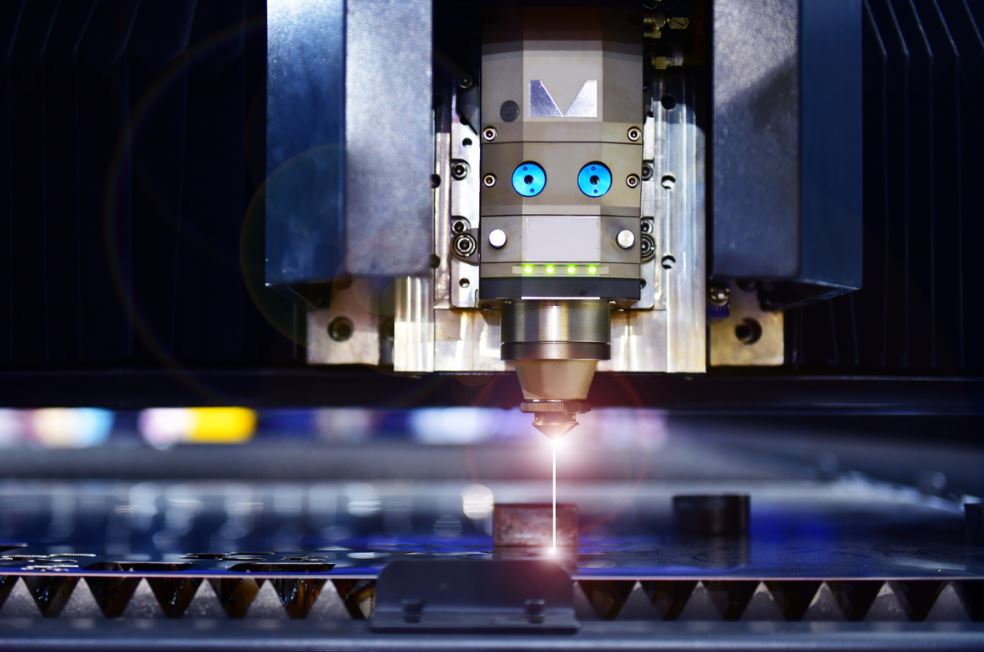

تتنوع طرق القطع بالليزر حسب طريقة إزالة المواد، ولا تقتصر عملية القطع باستخدام الليزر على تقسيم المادة إلى جزأين، حيث يوجد العديد من التقنيات لتحقيق العملية، وهنالك تقنياتٌ مختلفةٌ لعملية القطع بالليزر.

ما هو تصنيف تقنيات القطع بالليزر؟

1- القطع بالتبخير (Vaporization) بواسطة الليزر

عند التسخين عادةً، تصل المواد الصلبة إلى درجة الانصهار ثم إلى درجة الغليان، ولكن في القطع بالتبخير بواسطة الليزر، يقوم شعاع الليزر بسرعةٍ كبيرةٍ جداً برفع درجة حرارة المادة، وتصل المادة مباشرةً إلى نقطة الغليان، وتبدأ في التبخُّر.

لا يوجد أي ذوبانٍ أو وقتٍ لانتقال الحرارة بالتوصيل إلى أجزاء المادة غير المعرَّضة للشعاع الليزري، وهذا يؤدي إلى قطعٍ دقيقٍ جداً وضيقٍ للغاية، وتستعمل عملية القطع هذه فقط لقطع الصفائح المعدنية الرقيقة، ولا تستعمل لقطع المواد التي ليس لها نقطة غليان، مثل: الخشب، وتتطلب أيضاً هذه العملية شعاع ليزر عالي الطاقة. [1]

2- القطع بالصهر والإذابة (Melting) أو (Fusion) بواسطة الليزر

هو الشكل الأساسي للقطع بالليزر، حيث يقوم شعاع الليزر بإذابة مادة قطعة العمل، ويقوم المنفاخ بعد ذلك بإزالة المادة المنصهرة، وبالتالي فصل قطعة العمل، ويمكن لطريقة القطع بالإذابة والنفخ قطع المواد السميكة بسهولة. من المهمّ استخدام غازٍ خاملٍ في هذه التقنية، حيث يضمن استعمال الغاز الخامل عدم حدوث أي تفاعلٍ كيميائيٍّ غير مرغوبٍ في قطعة العمل.

3- القطع بالأوكسجين أو باللهب (Oxygen) أو (Flame) بواسطة الليزر

يُعرف أيضًا بالقطع بالصهر والأكسدة، ويساعد غاز الأوكسجين في عملية القطع بالإضافة إلى شعاع الليزر، حيث يتمُّ ضخُّ غاز الأوكسجين إلى قطعة العمل مع شعاع الليزر، ويقوم الليزر بإشعال الأوكسجين الذي يتحول إلى شعلةٍ ضاربةٍ ذات درجة حرارةٍ عالية، ويتمُّ إضعاف المادة بلهب الأوكسجين وحرارة الليزر، مما يؤدي إلى قطعٍ أسرع.

يُعتبر القطع باللهب بالليزر أسرع بكثير من تقنيات القطع بالليزر الأخرى، ولكن تُعتبر دقة وجودة القطع منخفضةً، ويكون عرض شقّ القطع أكبر في هذه الطريقة، ومن الممكن استبدال الأوكسجين بأي غازٍ تفاعليّ آخر، ويستخدم لقطع الفولاذ الكربوني والفولاذ الخلائطي الحاوي على التيتانيوم، كما يستعمل لقطع المعادن المُتعرّضة للمعالجة الحرارية.

4- النقش والتكسير (Scribing) بواسطة الليزر

يُعرف أيضًا باسم التكسير بالإجهاد الحراري، فعندما يتمُّ تطبيق قوة أو درجة حرارةٍ غير منضبطة، تميل المواد الهشّة إلى الانكسار. يتمُّ في هذه العملية تركيز شعاع ليزر عالي الطاقة، وضيقٍ للغاية على سطح قطعة العمل بحيث تتبخر المادة إلى أخدودٍ صغيرٍ بفعل الحرارة.

ويُسبّب ذلك تدرُّجًا حراريًا يؤدي إلى تشقُّق قطعة العمل في ذلك الموقع ثم يتمُ تحريك شعاع الليزر بعد ذلك بطريقةٍ سريعةٍ جدًا، ومُتحكّمٍ بها لنشر الشقّ على طول القطعة. يستخدم لقطع المواد الهشّة، مثل: الزجاج، والسيراميك، حيث لا يمرُّ الليزر بالكامل خلال سماكة المادة، بل يتمُّ قطع جزءٍ فقط من السماكة عند السطح، وباقي السماكة تنفصل بسبب التشقُّق، والانكسار القصف. [1]

5- القطع المخفي (Stealth Dicing) بواسطة الليزر

هي تقنية قطعٍ ليزريةٍ متقدمة تُستخدم لتقطيع رقائق أنصاف النواقل (Semiconductor)، وتعمل التقنية على مرحلتين:

– مرحلة (التعرُّض إلى الشعاع الليزري).

– مرحلة (الشدّ، والتمدُّد، أو التوسيع).

لا يقوم شعاع الليزر بإذابة قطعة العمل، لأن ذلك قد يؤدي إلى تكوين مادةٍ منصهرةٍ غير مرغوبٍ فيها، وعوضاً عن ذلك تستخدم مرحلة (التعرُّض للشعاع الليزري) طول موجةٍ ليزريةٍ تمرُّ عبر كامل قطعة العمل.

وهذا الطول الموجي يُسبّب تشوُّهاتٍ وشقوقاً داخليةً في قطعة العمل ثم تطبق مرحلة (الشدّ) إجهاد شدٍّ على قطعة العمل، ويؤدي هذا الإجهاد إلى فصل قطعة العمل إلى عدة قطع في مناطق الشقوق الداخلية الناتجة من المرحلة الأولى، والنتيجة النهائية هي رقاقةٌ مقصوصةٌ نظيفة دون خبث. [2]

6- النقش (Vector Scoring) أو (Engraving) بواسطة الليزر

هي تقنية قطعٍ بالليزر لنقش قطعة العمل، حيث لا يخترق الليزر سماكة المادة بالكامل. يمكن تعديل سماكة (قطر) النقش بسهولة عن طريق إزالة تركيز (Defocusing) شعاع الليزر، ويمكن أيضًا تعديل عمق قطع النقش، ونحصل باستخدام طريقة النقش بالليزر على خطوطٍ معقدةٍ وبدقةٍ عالية. [2]

المراجع البحثية

1- Harslechristina. (2023b, June 6). The principle, classification and characteristics of laser cutting – HARSLE MACHINE. Harsle. Retrieved October 22, 2023

2- Lee, C. (2023b). What is Laser Cutting Technology and How Does it Work? ACCURL. Retrieved October 22, 2023