آلات القطع بالبلازما

تدقيق لغوي: أ. موانا دبس

قائمة المحتويات

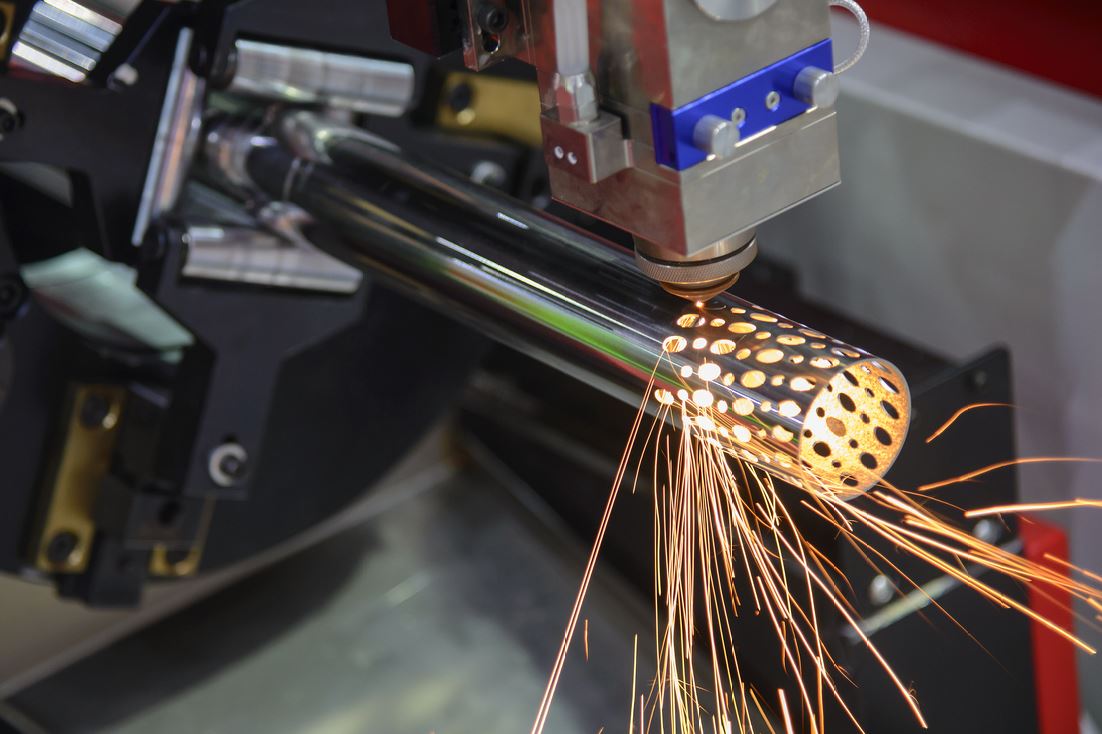

تُعتبر عملية القطع بالبلازما، إحدى طرق القطع الشائعة، وتستخدم العملية قوساً كهربائياً عالي الحرارة لقصّ الصفائح المستوية إلى أشكالٍ مختلفة، ويمكن لآلات القطع بالبلازما (Plasma cuttingMachines) قطع المواد الناقلة للكهرباء فقط، وتتميز بسرعة قطعٍ عالية، كما أن عملية القطع ذات تكلفةٍ أقل مقارنةً بالقطع بالليزر من حيث استثمار رأس المال الأولي، وغالباً ما تستخدم عملية القطع بالبلازما لقطع وتشغيل المواد المعدنية.

ما هي عملية القطع المُبرمجة بالبلازما؟

يشير القطع المُبرمج بالبلازما (CNC Plasma Cutting) إلى تقنية القطع الحراري المُصمّمة لإنتاج مقاطع ثنائية الأبعاد بأشكال متنوعة لصفائح مُصنّعةٍ من مادةٍ ناقلة للكهرباء. خلافًا للاعتقاد السائد، فإن القطع المُبرمج بالبلازما مفيدٌ بالفعل في إنتاج قطع وأجزاء ذات أشكالٍ معقدة، ويناسب قطع المنحنيات والدوائر، ويتمُّ تحقيق هذه القدرة العالية على قطع الأشكال المُعقدة عن طريق توليد قوس بلازما ذي درجة حرارةٍ عالية.

وتقوم الحرارة بالعبور من خلال المعدن الناقل للكهرباء، وتذويبه، وخلال ذلك يقوم نظام التحكم والحركة بتحريك شعلة البلازما حول اللوح المراد اقتطاعه حتى يتمَّ الحصول على الشكل المطلوب. بمعنى آخر، يكون اللوح المراد قصُّه ثابتاً بينما تتحرك الشعلة (Torch) أو أداة القطع للحصول على الشكل المطلوب، ويتمُّ التخلص من الخبث الساخن المنصهر، والناتج من عملية القطع باستخدام الغاز المضغوط المستخدم لتوليد قوس البلازما.

غالبًا ما تُعتبر آلات القطع بالبلازما بديلاً أقل تكلفةً لآلات القطع بالليزر، ويمكنها تحقيق جودة حواف جيدة خاصةً مع الصفائح الرقيقة، أما بالنسبة للألواح السميكة، فلا تكون حافة القطع دائمًا نظيفة مقارنةً بعملية القطع بالليزر، ويعدُّ القطع بالبلازما أيضًا أفضل من عملية القطع باللهب الأوكسجيني من حيث جودة الحافة، ودقة القطع. [1]

ما هي المكونات الرئيسية لآلات القطع بالبلازما؟

1- شعلة البلازما (Torch)

تقوم الشعلة بإنشاء قوس البلازما، وهي تحتوي على قطبٍ كهربائي يقوم بإنشاء قوس البلازما، والحفاظ عليه، ويمكن تبريدها بالماء، وتسمح بإدخال الغازات والسوائل المساعدة لتقليص حجم قوس البلازما، أو توفير التبريد، أو تقليل الضوضاء.

2- وحدة التحكم المبرمجة CNC

يقوم مُبرمج الـ CNC بتحويل التصميم ثنائي الأبعاد إلى تعليماتٍ يمكن قراءتها آلياً، تُسمّى G-Code ثم تقوم وحدة التحكم CNC بتحويل رمز G إلى تعليمات محددة لمحركات السيرفو.

3- مصدر الطاقة

يقوم مصدر الطاقة بتحويل مصدر طاقة التيار المتردّد إلى مصدر طاقة تيارٍ مستمر، والمطلوب لإنتاج قوس بلازما مستمر، ويوفر مصدر الطاقة أيضًا تنظيمًا للجهد والتيار.

4- الطاولة

هي المكان الذي يتمُّ فيه تثبيت الألواح أثناء القطع، وفي بعض الحالات تسمح الطاولة بغمر المادة الخام تحت طبقةٍ من الماء لتقليل الضوضاء الناتجة أثناء عملية القطع.

5- نظام القيادة

يتكون نظام القيادة من محركاتٍ يمكن أن تكون إما محركات خطوية (Stepper motor) أو محركات سيرفو (Servo motor)، وبعد ذلك تتحول الحركة إلى حركة خطية بواسطة البرغي مع الكرات (Ball screw) أو السيور المُسنّنة (Toothed belts)، وهذه الحركة الخطية تحرك الشعلة لتتبع التصميم الذي يتمُّ قطعه بناءً على كود G-code الذي أنشأه مبرمج الـ CNC.

6- نظام تزويد الغاز

هناك حاجةٌ إلى تزويد غاز بإمدادات ثابتة لتوليد قوس البلازما، ويمكن استخدام الغازات المختلفة، بما في ذلك الهواء العادي، والأرجون، والنيتروجين، والأكسجين، والهيدروجين، ويمكن أيضًا إدخال غازٍ ثانوي للمساعدة في تضييق حجم القوس لتحسين القطع. [1]

ما هي المواد المُمكن قطعها بالبلازما؟

هناك الكثير من المواد التي من الممكن قطعها بتقنية البلازما، لأن العملية يمكنها أن تقطع أي مادة ناقلة للكهرباء، وفيما يلي المواد الأكثر شهرة التي يتمُّ قطعها بهذه التقنية، وهي: الألومنيوم (Aluminum)، الفولاذ الطري (Mild Steel)، الفولاذ المقاوم للصدأ (Stainless Steel)، النحاس الأصفر (Brass)، النحاس (Copper)، حديد الصب أو حديد الزهر (Cast Iron). [2]

ما هي إيجابيات القطع بالبلازما؟

هناك العديد من الإيجابيات لاستخدام تقنية البلازما لقطع المعادن مقارنةً بالطرق الأخرى، بدءًا من انخفاض تكاليف القطع، وحتى سرعة (إنتاجية) القطع الأعلى، وجودة القطع الأفضل. [2]

1- جودة القطع العالية

بالمقارنة مع عمليات قطع المعادن الأخرى، مثل: القطع باللهب (Flame cutting)، أو القطع بنفث الماء (Waterjet cutting)، فإن القطع بالبلازما يعطي للمعادن جودة قطعٍ أعلى، بفضل عدم وجود زوائد متبقية على حافة القطع المعدنية، وصغر المنطقة المتأثرة بالحرارة.

2- المرونة

يمكن لهذه العملية قطع أي معدنٍ موصل للكهرباء، مما يجعلها متعددة الاستخدامات، ويمكنها بسهولة قطع المعادن، مثل: الألومنيوم ،والفولاذ عالي الخلائطية ذات السماكة المتوسطة والعالية، وتستعمل في قطع الأخاديد، أو التخطيط، ووضع العلامات على المعادن.

3- السرعة العالية

يعدُّ القطع بالبلازما أسرع 100 مرة من القطع بالليزر، وأسرع بحوالي 10 مرات من القطع بالوقود الأوكسجيني، وبذلك يحسن الإنتاجية، ويُقلّل من الوقت اللازم لقطع المعادن مقارنةً بالطرق الأخرى.

4- دقة أعلى وتكرارية أعلى

تتميز الأجزاء المقطوعة بدقةٍ أعلى وجودة سطحية أعلى بفضل تركيز الحرارة في منطقة القطع، كما أن سرعة القطع تعمل على تحسين إمكانية تكرار عدد المنتجات المتماثلة مع تقليل الوقت اللازم لقطع المعدن.

ما هي عيوب القطع بالبلازما؟

1- تقطع المواد الموصلة (الناقلة للكهرباء) فقط.

2- سماكات القطع لا تتجاوز 150 ملم.

3- يمكن أن تؤثر الأضواء الساطعة التي تنتج أثناء العملية بشكلٍ ضارٍّ على عيون الإنسان.

4- العملية صاخبة في بعض الأحيان.

5- تنتج أبخرةً عند القطع في الهواء.

6- يمكن أن تكون باهظة التكلفة عند استخدام تجهيزاتٍ غير جيدة، مثل: الفوهة الرديئة، والقطب الكهربائي الرديء. [2]

خلاصة

القطع بالبلازما عمليةٌ تتضمن استخدام المرحلة الرابعة من المادة (البلازما أو حالة الغاز المتأيّن) لقطع المعادن الموصلة الناقلة للكهرباء، وتوفر هذه العملية العديد من المزايا، بما في ذلك الإنتاجية العالية، وتعدد الاستخدامات، والدقة، وجودة السطح.

المراجع البحثية

1- Axsom, T. (2023, April 30). Plasma Cutting: Everything you need to know | Fictiv. Fictiv. Retrieved October 9, 2023

2- understanding Plasma cutting: Working preincipal and advantages. Shenzhen Rapid Direct Co. (2023). Retrieved October 9, 2023